24.11.2023

Водоочистка в процессе переработки отходов

Правильно организованная система оборотной водоочистки на предприятии по вторичной переработке полимеров позволяет переработчику соблюсти все экологические стандарты в соответствии с действующим законодательством, а также существенно сэкономить на затратах по водопотреблению и водоотведению.

Схема очистки воды

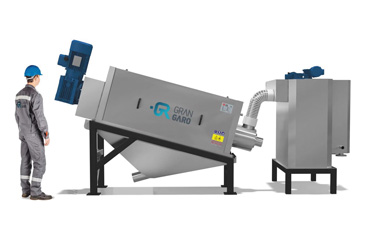

Комплексные системы очистки оборотной воды применяются на многих предприятиях по вторичной переработке отходов полимеров как в России, так и в странах Европы и мира. Подобное оборудование производят несколько ведущих европейских компаний, например Depur padana acque (Италия) и Huber (Германия). В России индивидуальные установки водоочистки и комплексные решения под ключ разрабатывает и поставляет компания GRAN GARO.

Работа таких систем базируется на технологии традиционной физико-химической очистки воды, которая является универсальной и широко применяется на локальных очистных сооружениях в пищевой, машиностроительной и других отраслях промышленности. Однако работа с полимерными отходами вносит свои коррективы в эксплуатационный процесс.

Важно также понимать, что в указанной схеме отсутствует стадия биологической очистки, а значит, вода не будет очищена до параметров, позволяющих сбрасывать ее в водоемы или на грунт. В то же время технология позволяет очистить воду до параметров, позволяющих, во-первых, многократно использовать ее на линии мойки отходов полимеров, а во-вторых, отправлять ее в канализацию для последующей обработки на городских станциях глубокой биологической очистки.

Типовую технологическую линию очистки сточных вод для линий вторичной переработки пластмасс можно разделить на три блока:

— механическая очистка;

— физико-химическая очистка;

— вывод и обезвоживание шлама (иловых осаждений и флотата).

Рассмотрим подробно каждый этап.

Стадия механической очистки

Задача этой стадии — удалить из воды максимальное количество нерастворенных загрязнений (частицы песка, глины, остатки растений и продуктов, мелкие фракции полимеров — «сечку»).

Концентрация взвешенных веществ на входе в систему водоочистки может колебаться от 3 до 20 тыс. мг/дм3. Смесь имеет ярко выраженную неоднородность, связанную в первую очередь с типом исходного сырья (полигонная, магазинная или тепличная пленка). После стадии механической очистки этот показатель может быть снижен до 1 тыс. мг/дм3.

В отдельных случаях для удаления крупных механических примесей (размером более 1-2 мм) могут быть использованы механические решетки различного типа, однако по опыту компании GRAN GARO при наличии внутрицеховой системы очистки оборотной воды их применение обычно не требуется. Механические решетки (грабельные, шнековые) с большим прозором (3-20 мм) эффективно удерживают такие засорения, как ветки, тряпки, крупные куски пленки, но внутри цеха, при правильной организации труда и соблюдении элементарных норм поддержания порядка, таких отходов в воде, как правило, нет.

Первым узлом в системе комплексной очистки оборотной воды на линиях вторичной переработки полимеров, разработанных компанией GRAN GARO, является не механическая решетка, а сепаратор песка. Фактически очистка воды от песка осуществляется целым мини-комплексом. На поверхности отходов может содержаться значительное количество загрязнений (земля, песок, глина и другие тяжелые фракции), что обусловлено в первую очередь их прямым контактом с окружающей средой.

Крупнодисперсные механические примеси улавливаются в единый резервуар, поднимаются с помощью эйрлифта или насоса в шнековый пескосепаратор и выводятся в контейнер для отходов в сильно обезвоженном состоянии.

На следующем этапе механической очистки необходимо удалить из воды плавающие примеси. В основном это «сечка», состоящая из полимеров и бумаги. Для ее улавливания и обезвоживания в установках GRAN GARO применяется комплекс устройств и технологий. Нельзя позволять этим взвесям накапливаться слоями в резервуарах, поэтому в составе линии предусмотрены устройства гидравлического перемешивания. Отделение крупных частиц размером 0,3-0,6 мм осуществляется в ротационном дисковом гидрофильтре с последующим обезвоживанием в гидравлическом пресс-компакторе. Ключевыми преимуществами гидрофильтра по сравнению с другими подобными устройствами являются его компактность, высокая производительность и максимальный уровень автоматизации.

Традиционный вопрос, возникающий у начинающих переработчиков: «Что из данного блока имеет наибольшее значение и можно ли решить задачи более экономным способом?» В ситуации ограниченности объема инвестиций заказчикам рекомендуется первоначально приобрести гидрофильтр и систему гидравлического перешивания в первичном отстойнике. Как было отмечено выше, без механической решетки для удаления крупных взвесей можно спокойно обойтись даже на больших предприятиях. Песок можно улавливать системой каскадных отстойников и выгружать вручную. На начальных стадиях, пока объем переработки не превышает

100 т/месяц, это вполне приемлемо.

С плавающими примесями и, в частности, с «сечкой» лучше сразу решать вопрос механизированным способом, поскольку последняя становится проблемой даже при небольших объемах переработки и приводит к блокированию каналов, труб, поломкам насосов и другого оборудования, а также к длительным остановкам для очистки всей системы.

Вода, прошедшая стадию механической очистки, направляется на следующую стадию обработки.

Физико-химическая очистка

Переработчикам вторичных полимеров, особенно начинающим, лучше сразу отдавать себе отчет в том, что физико-химическая очистка воды — это не какая-то супертехнология, очищающая воду до показателей речной или артезианской воды. По сути, это такое же удаление взвешенных веществ из воды, только не механически с помощью фильтров, а физико-химическим способом с помощью коагулянтов/ флокулянтов и включения в состав линии отстойника/флотатора. Оставшиеся после механической очистки мелкодисперсные нерастворенные или частично растворенные примеси размером 1-5 мкм под действием реагентов агломерируются в крупные структуры и могут быть удалены из воды благодаря применению технологий отстаивания или флотации.

Основным элементом системы физико-химической очистки сточных вод является узел удаления коагулированных примесей. Компанией GRAN GARO разработана и длительное время эффективно применяется специализированная установка, сочетающая в себе процессы флотации и седиментации (отстаивания). Практика показала, что применение классических напорных флотаторов в системах водоочистки на предприятиях по вторичной переработке полимеров имеет ряд недостатков. Седиментационно-флотационная установка физико-химической очистки от GRAN GARO способна работать длительное время даже в условиях полностью замкнутого водооборота, обеспечивая линию мойки полимеров необходимым количеством оборотной воды приемлемого качества.

Помимо седиментационно-флотационной установки система водоочистки оснащена автоматическими установками приготовления и дозирования коагулянтов и флокулянтов, системой контроля рН и флокулятором для эффективного перемешивания реагентов с водой.

Важно также отметить, что концепция оборотной водоочистки, разработанная компанией GRAN GARO, основана на проточной технологии очистки стоков и не подразумевает длительного аккумулирования воды в емкостях-накопителях. Весь технологический процесс осуществляется в непрерывном режиме, что позволяет размещать весь комплекс водоочистки непосредственно внутри цеха переработки, на площади 50-80 м2.

Удаление и обезвоживание шлама

Данный этап является обязательным для обеспечения эффективной работы всей системы водоочистки. В процессе вторичной переработки полимеров вода очень быстро набирает высокие концентрации загрязняющих веществ, система водоочистки работает в режиме повышенной нагрузки, и образование шлама происходит в значительных объемах. Именно поэтому от того, насколько быстро и эффективно этот шлам будет удаляться, зависит работа всей системы, а от того, насколько качественно он будет обезвоживаться, зависит объем расходов, необходимых для его последующего вывоза и утилизации. Например, на заводе «РЕЦИКЛЕН» в процессе переработки отходов ПЭВД-пленок в объеме до 50 т/сутки накапливается в среднем от 3 до 5 т/сутки обезвоженного ила влажностью 75%.

Есть и другие устройства для обезвоживания жидкого ила. Например, декантеры и фильтр-прессы различных модификаций. Если сравнивать их со шнековыми дегидраторами, то декантеры достаточно эффективны, но существенно дороже. Что касается рамных фильтр-прессов, то основным их недостатком является цикличность рабочего процесса. Пресс надо сначала заполнить жидким илом, потом остановить подачу и выгрузить осушенный шлам. В зависимости от устройства фильтр-пресса и качества его исполнения процесс выгрузки осушенного шлама, очистки панелей и подготовки машины для новой загрузки может занять от пары часов до нескольких смен. Во время простоя наготове должен быть либо второй подобный фильтр-пресс, либо буферный накопитель. Шнековый же дегидратор работает непрерывно, и, конечно, это существенно облегчает его эксплуатацию на предприятиях по переработке отходов полимеров.

Посмотреть в журнале

Схема очистки воды

Комплексные системы очистки оборотной воды применяются на многих предприятиях по вторичной переработке отходов полимеров как в России, так и в странах Европы и мира. Подобное оборудование производят несколько ведущих европейских компаний, например Depur padana acque (Италия) и Huber (Германия). В России индивидуальные установки водоочистки и комплексные решения под ключ разрабатывает и поставляет компания GRAN GARO.

Работа таких систем базируется на технологии традиционной физико-химической очистки воды, которая является универсальной и широко применяется на локальных очистных сооружениях в пищевой, машиностроительной и других отраслях промышленности. Однако работа с полимерными отходами вносит свои коррективы в эксплуатационный процесс.

Важно также понимать, что в указанной схеме отсутствует стадия биологической очистки, а значит, вода не будет очищена до параметров, позволяющих сбрасывать ее в водоемы или на грунт. В то же время технология позволяет очистить воду до параметров, позволяющих, во-первых, многократно использовать ее на линии мойки отходов полимеров, а во-вторых, отправлять ее в канализацию для последующей обработки на городских станциях глубокой биологической очистки.

Типовую технологическую линию очистки сточных вод для линий вторичной переработки пластмасс можно разделить на три блока:

— механическая очистка;

— физико-химическая очистка;

— вывод и обезвоживание шлама (иловых осаждений и флотата).

Рассмотрим подробно каждый этап.

Стадия механической очистки

Задача этой стадии — удалить из воды максимальное количество нерастворенных загрязнений (частицы песка, глины, остатки растений и продуктов, мелкие фракции полимеров — «сечку»).

Концентрация взвешенных веществ на входе в систему водоочистки может колебаться от 3 до 20 тыс. мг/дм3. Смесь имеет ярко выраженную неоднородность, связанную в первую очередь с типом исходного сырья (полигонная, магазинная или тепличная пленка). После стадии механической очистки этот показатель может быть снижен до 1 тыс. мг/дм3.

В отдельных случаях для удаления крупных механических примесей (размером более 1-2 мм) могут быть использованы механические решетки различного типа, однако по опыту компании GRAN GARO при наличии внутрицеховой системы очистки оборотной воды их применение обычно не требуется. Механические решетки (грабельные, шнековые) с большим прозором (3-20 мм) эффективно удерживают такие засорения, как ветки, тряпки, крупные куски пленки, но внутри цеха, при правильной организации труда и соблюдении элементарных норм поддержания порядка, таких отходов в воде, как правило, нет.

Первым узлом в системе комплексной очистки оборотной воды на линиях вторичной переработки полимеров, разработанных компанией GRAN GARO, является не механическая решетка, а сепаратор песка. Фактически очистка воды от песка осуществляется целым мини-комплексом. На поверхности отходов может содержаться значительное количество загрязнений (земля, песок, глина и другие тяжелые фракции), что обусловлено в первую очередь их прямым контактом с окружающей средой.

Крупнодисперсные механические примеси улавливаются в единый резервуар, поднимаются с помощью эйрлифта или насоса в шнековый пескосепаратор и выводятся в контейнер для отходов в сильно обезвоженном состоянии.

На следующем этапе механической очистки необходимо удалить из воды плавающие примеси. В основном это «сечка», состоящая из полимеров и бумаги. Для ее улавливания и обезвоживания в установках GRAN GARO применяется комплекс устройств и технологий. Нельзя позволять этим взвесям накапливаться слоями в резервуарах, поэтому в составе линии предусмотрены устройства гидравлического перемешивания. Отделение крупных частиц размером 0,3-0,6 мм осуществляется в ротационном дисковом гидрофильтре с последующим обезвоживанием в гидравлическом пресс-компакторе. Ключевыми преимуществами гидрофильтра по сравнению с другими подобными устройствами являются его компактность, высокая производительность и максимальный уровень автоматизации.

Традиционный вопрос, возникающий у начинающих переработчиков: «Что из данного блока имеет наибольшее значение и можно ли решить задачи более экономным способом?» В ситуации ограниченности объема инвестиций заказчикам рекомендуется первоначально приобрести гидрофильтр и систему гидравлического перешивания в первичном отстойнике. Как было отмечено выше, без механической решетки для удаления крупных взвесей можно спокойно обойтись даже на больших предприятиях. Песок можно улавливать системой каскадных отстойников и выгружать вручную. На начальных стадиях, пока объем переработки не превышает

100 т/месяц, это вполне приемлемо.

С плавающими примесями и, в частности, с «сечкой» лучше сразу решать вопрос механизированным способом, поскольку последняя становится проблемой даже при небольших объемах переработки и приводит к блокированию каналов, труб, поломкам насосов и другого оборудования, а также к длительным остановкам для очистки всей системы.

Вода, прошедшая стадию механической очистки, направляется на следующую стадию обработки.

Физико-химическая очистка

Переработчикам вторичных полимеров, особенно начинающим, лучше сразу отдавать себе отчет в том, что физико-химическая очистка воды — это не какая-то супертехнология, очищающая воду до показателей речной или артезианской воды. По сути, это такое же удаление взвешенных веществ из воды, только не механически с помощью фильтров, а физико-химическим способом с помощью коагулянтов/ флокулянтов и включения в состав линии отстойника/флотатора. Оставшиеся после механической очистки мелкодисперсные нерастворенные или частично растворенные примеси размером 1-5 мкм под действием реагентов агломерируются в крупные структуры и могут быть удалены из воды благодаря применению технологий отстаивания или флотации.

Основным элементом системы физико-химической очистки сточных вод является узел удаления коагулированных примесей. Компанией GRAN GARO разработана и длительное время эффективно применяется специализированная установка, сочетающая в себе процессы флотации и седиментации (отстаивания). Практика показала, что применение классических напорных флотаторов в системах водоочистки на предприятиях по вторичной переработке полимеров имеет ряд недостатков. Седиментационно-флотационная установка физико-химической очистки от GRAN GARO способна работать длительное время даже в условиях полностью замкнутого водооборота, обеспечивая линию мойки полимеров необходимым количеством оборотной воды приемлемого качества.

Помимо седиментационно-флотационной установки система водоочистки оснащена автоматическими установками приготовления и дозирования коагулянтов и флокулянтов, системой контроля рН и флокулятором для эффективного перемешивания реагентов с водой.

Важно также отметить, что концепция оборотной водоочистки, разработанная компанией GRAN GARO, основана на проточной технологии очистки стоков и не подразумевает длительного аккумулирования воды в емкостях-накопителях. Весь технологический процесс осуществляется в непрерывном режиме, что позволяет размещать весь комплекс водоочистки непосредственно внутри цеха переработки, на площади 50-80 м2.

Удаление и обезвоживание шлама

Данный этап является обязательным для обеспечения эффективной работы всей системы водоочистки. В процессе вторичной переработки полимеров вода очень быстро набирает высокие концентрации загрязняющих веществ, система водоочистки работает в режиме повышенной нагрузки, и образование шлама происходит в значительных объемах. Именно поэтому от того, насколько быстро и эффективно этот шлам будет удаляться, зависит работа всей системы, а от того, насколько качественно он будет обезвоживаться, зависит объем расходов, необходимых для его последующего вывоза и утилизации. Например, на заводе «РЕЦИКЛЕН» в процессе переработки отходов ПЭВД-пленок в объеме до 50 т/сутки накапливается в среднем от 3 до 5 т/сутки обезвоженного ила влажностью 75%.

Есть и другие устройства для обезвоживания жидкого ила. Например, декантеры и фильтр-прессы различных модификаций. Если сравнивать их со шнековыми дегидраторами, то декантеры достаточно эффективны, но существенно дороже. Что касается рамных фильтр-прессов, то основным их недостатком является цикличность рабочего процесса. Пресс надо сначала заполнить жидким илом, потом остановить подачу и выгрузить осушенный шлам. В зависимости от устройства фильтр-пресса и качества его исполнения процесс выгрузки осушенного шлама, очистки панелей и подготовки машины для новой загрузки может занять от пары часов до нескольких смен. Во время простоя наготове должен быть либо второй подобный фильтр-пресс, либо буферный накопитель. Шнековый же дегидратор работает непрерывно, и, конечно, это существенно облегчает его эксплуатацию на предприятиях по переработке отходов полимеров.

Посмотреть в журнале