14.12.2023

Энергоэффективный процесс экструзии

Экструзия полимеров — весьма энергоемкий процесс. В последние десятилетия австрийская компания SML приложила немало усилий для разработки решений по повышению энергоэффективности экструзионных линий. В настоящее время, когда наблюдается постоянный рост цен на энергоносители и повышение осознанности в отношении расхода ценных ресурсов, рекомендации специалистов SML приобретают особую важность.

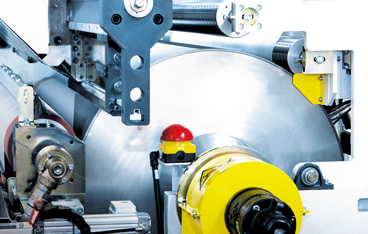

Конфигурация экструдера

«Принцип экономии энергии может быть заложен в экструзионной линии еще на стадии ее конфигурирования. Большая часть энергии в процессе экструзии расходуется на плавление полимера, поэтому выбор размера экструдера и его конструкция имеют решающее значение», — поясняет Ханс-Юрген Люгер, глава отдела научно-исследовательских работ в компании SML.

Эффективная работа экструдеров обеспечивается благодаря оптимальному сочетанию характеристик привода и шнека. Это особенно хорошо видно на примере высокоскоростных экструдеров SML с диаметрами шнеков 75 мм и 90 мм, производительностью до 1,2 т/ч при переработке ПП, ПЭНП, линейного ПЭНП и ПС. По сравнению с машинами, у которых установлены шнеки большего диаметра, для экструдеров HSE требуется приблизительно на 80% меньше мощности нагрева при идентичной производительности. Другим примером является экструдер серии HO-LT для работы с чувствительными к термообработке полимерами (сополимер этилена и винилового спирта (EVOH) или адгезивные материалы), который поддерживает высокий уровень производительности при низкой температуре плавления. При переработке EVOH в экструдере HO-LT со шнеком диаметром 35 мм вместо стандартного экструдера со шнеком диаметром 75 мм с одной и той же максимальной производительностью показатель удельного энергопотребления (SEI) снижается с 250 Вт.ч/кг до 200 Вт.ч/кг.

Подготовка и охлаждение воды

Помимо нагрева и плавления полимеров, процесс охлаждения также заслуживает внимания.

Во-первых, качество воды в водяных контурах является очень важным для обеспечения высокой эффективности охлаждения и стабильности работы. Теплообмен ухудшается в результате отложений в контуре охлаждения и его загрязнения, поэтому возникает необходимость в снижении температуры охлаждающей воды, чтобы добиться такой же мощности охлаждения. Обычно уровень температуры охлаждающей воды не должен быть ниже необходимого.

Во-вторых, система для получения охлаждающей воды также позволяет экономить электроэнергию. Так, SML использует на своем предприятии в городе Редльхам современную систему гидроскважин, геотермических насосов (которые могут также заряжаться от солнечных батарей) и чиллер, установленный на крыше заводского здания. Также следует отметить, что тепло, генерируемое экструзионными линиями во время эксплуатации, обогревает производственный цех зимой.

Выбор ширины линии

Во время экструзии пленок и тонких листов образуются обрезки кромок, направляемые обратно в производственный процесс. Следует отметить, что относительное количество возвращенного вторичного материала уменьшается при увеличении ширины выпускаемой на экструзионной линии пленки. Поэтому можно считать, что широкие экструзионные линии являются более эффективными. Сравнивая стретч-линию SML MiniCast (ширина нетто 1,5 м) с линией SML PowerCast XL (ширина нетто 4,5 м), можно отметить сокращение объема образования кромок с 27 до 17%. Это означает, что удельная дополнительная энергия, затрачиваемая на возврат и переработку кромок, составляет 50 Вт.ч/кг для линии PowerCast XL и 90 Вт.ч/кг для линии MiniCast.

Уменьшение теплоизлучения

Изоляция горячих поверхностей, которая защищает от потерь тепла, — весьма эффективный и недорогой метод снижения расходов на электроэнергию. Так, например, можно установить изоляцию на секцию расплава. Исследования показывают, что потребление электроэнергии на 1 м длины секции расплава для поддержания необходимой установленной температуры может быть снижено с 8 кВт.ч без использования изоляции до 6 кВт.ч при применении изоляции. Компания SML также модифицировала узел нагрева/охлаждения цилиндра экструдера, чтобы снизить потерю теплоизлучения в режиме нагрева на 30%.

Скрытые источники энергопотребления

Приводы насосов или воздуходувок зачастую работают на полной скорости независимо от скорости работы всей линии и производительности. При установке частотных преобразователей и модификации системы управления линией, скорость реакции приводов и соответственно энергопотребление могут быть отрегулированы до требуемого уровня без ущерба для эффективности производства. Следующий шаг — это использование системы генерирования и анализа данных bitwise SML для оптимизирования параметров линии и использования всего потенциала экономии электроэнергии.

Посмотреть в журнале

Конфигурация экструдера

«Принцип экономии энергии может быть заложен в экструзионной линии еще на стадии ее конфигурирования. Большая часть энергии в процессе экструзии расходуется на плавление полимера, поэтому выбор размера экструдера и его конструкция имеют решающее значение», — поясняет Ханс-Юрген Люгер, глава отдела научно-исследовательских работ в компании SML.

Эффективная работа экструдеров обеспечивается благодаря оптимальному сочетанию характеристик привода и шнека. Это особенно хорошо видно на примере высокоскоростных экструдеров SML с диаметрами шнеков 75 мм и 90 мм, производительностью до 1,2 т/ч при переработке ПП, ПЭНП, линейного ПЭНП и ПС. По сравнению с машинами, у которых установлены шнеки большего диаметра, для экструдеров HSE требуется приблизительно на 80% меньше мощности нагрева при идентичной производительности. Другим примером является экструдер серии HO-LT для работы с чувствительными к термообработке полимерами (сополимер этилена и винилового спирта (EVOH) или адгезивные материалы), который поддерживает высокий уровень производительности при низкой температуре плавления. При переработке EVOH в экструдере HO-LT со шнеком диаметром 35 мм вместо стандартного экструдера со шнеком диаметром 75 мм с одной и той же максимальной производительностью показатель удельного энергопотребления (SEI) снижается с 250 Вт.ч/кг до 200 Вт.ч/кг.

Подготовка и охлаждение воды

Помимо нагрева и плавления полимеров, процесс охлаждения также заслуживает внимания.

Во-первых, качество воды в водяных контурах является очень важным для обеспечения высокой эффективности охлаждения и стабильности работы. Теплообмен ухудшается в результате отложений в контуре охлаждения и его загрязнения, поэтому возникает необходимость в снижении температуры охлаждающей воды, чтобы добиться такой же мощности охлаждения. Обычно уровень температуры охлаждающей воды не должен быть ниже необходимого.

Во-вторых, система для получения охлаждающей воды также позволяет экономить электроэнергию. Так, SML использует на своем предприятии в городе Редльхам современную систему гидроскважин, геотермических насосов (которые могут также заряжаться от солнечных батарей) и чиллер, установленный на крыше заводского здания. Также следует отметить, что тепло, генерируемое экструзионными линиями во время эксплуатации, обогревает производственный цех зимой.

Выбор ширины линии

Во время экструзии пленок и тонких листов образуются обрезки кромок, направляемые обратно в производственный процесс. Следует отметить, что относительное количество возвращенного вторичного материала уменьшается при увеличении ширины выпускаемой на экструзионной линии пленки. Поэтому можно считать, что широкие экструзионные линии являются более эффективными. Сравнивая стретч-линию SML MiniCast (ширина нетто 1,5 м) с линией SML PowerCast XL (ширина нетто 4,5 м), можно отметить сокращение объема образования кромок с 27 до 17%. Это означает, что удельная дополнительная энергия, затрачиваемая на возврат и переработку кромок, составляет 50 Вт.ч/кг для линии PowerCast XL и 90 Вт.ч/кг для линии MiniCast.

Уменьшение теплоизлучения

Изоляция горячих поверхностей, которая защищает от потерь тепла, — весьма эффективный и недорогой метод снижения расходов на электроэнергию. Так, например, можно установить изоляцию на секцию расплава. Исследования показывают, что потребление электроэнергии на 1 м длины секции расплава для поддержания необходимой установленной температуры может быть снижено с 8 кВт.ч без использования изоляции до 6 кВт.ч при применении изоляции. Компания SML также модифицировала узел нагрева/охлаждения цилиндра экструдера, чтобы снизить потерю теплоизлучения в режиме нагрева на 30%.

Скрытые источники энергопотребления

Приводы насосов или воздуходувок зачастую работают на полной скорости независимо от скорости работы всей линии и производительности. При установке частотных преобразователей и модификации системы управления линией, скорость реакции приводов и соответственно энергопотребление могут быть отрегулированы до требуемого уровня без ущерба для эффективности производства. Следующий шаг — это использование системы генерирования и анализа данных bitwise SML для оптимизирования параметров линии и использования всего потенциала экономии электроэнергии.

Посмотреть в журнале